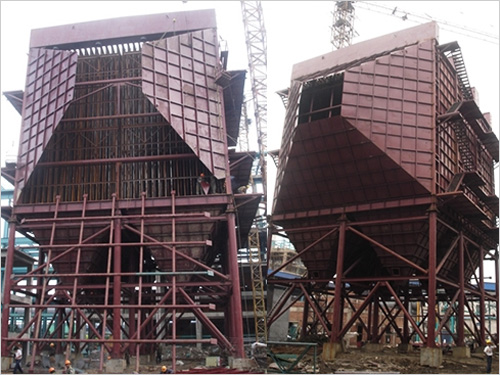

烧结机机头电除尘器

烧结机除尘工艺大部分采用电除尘器,由于烧结工艺产生的烟气粉尘有它自己的特点,在设计与之配套的电除尘器时,如果没有考虑这些特点,往往会造成设备故障频繁。使用寿命短,给用户带来极大的经济损失。针对烧结机产生的烟气粉尘特点,采取适当的应用措施,使设备稳定运行。

1、烧结生产工艺流程

烧结是钢铁生产工艺的重要环节,它是将铁矿粉、焦粉和石灰石等按一定配比混匀,烧结成有足够强度和粒度的烧结矿,作为炼铁主料的过程。目前,生产上主要采用带式抽风烧结机生产烧结矿。烧结生产的工艺主要包括烧结原料的准备、配料与混合、烧结和成品烧结矿处理等工序。烧结机头电除尘器就是用来处理烧结机头部废气粉尘的工艺设备

烧结机头烟气粉尘特点

烧结机后电场粉尘K2O、Na2O含量高达20%~30%,K2O、Na20粉尘细而轻极易产生次飞扬,比较难以捕集

烧结机机头电除尘器粉尘含全铁(主要成分Fe2O3、Fe3O4)在50%以上,还有SiO2、CaO、MgO、MnO、K2O、Na2O等。因为整个冶炼过程有个富集过程,后面电场粉尘中K2O、Na2O含量高达20%~30%,甚至更高。K2O、Na2O粉尘细而轻,后电场堆积密度为0.3/m3左右,极易产生二次飞扬,比较难以捕集,难以振打淸灰。粉尘的比电阻:一般在1011~1013Ω.cm(实验室值),在电除尘器收集范围内。

(2)烟气含湿量高,粉尘粘度大,具有一定的腐蚀性。

烧结过程经过两次混料,在混料中要加入大量的水,因此烟气中湿度非常大,含水量达8%左右:烟气***温度也较高,大约为70℃左右:烧结机烟气含湿量高,这虽然有利于提高电除尘效率,但因***中有SO2和CaO会使粉尘的粘结力增强,也具有一定的腐蚀性。

(3)烟气温度波动范围大。

由于烧结配料湿度变化和环境温度的变化导致烧结烟气温度在80~200℃范围波动,正常时多为130~150℃。

(4)烟气负压高

为了提高烧结矿的质量,大型烧结机采用厚铺慢跑的烧结工艺,其混合料层厚度可达500750mm,所以其烟气负压很高,一般可达15000~ 26000Pa。

3、烧结机头电除尘器设计运行应注意的问题

3.1烟气粉尘难以振打清灰的问题及处理措施

针对烧结机烟气粉尘含水量大,容易结块后电场粉尘细而轻,极易产生二次飞扬,难以振打清灰的问题,可采取以下措施:

(1)加大阴阳极振打力度,现场调整合适的振打清灰周期。对后电场采取断电振打的措施;

(2)增加声波清灰器辅助清灰;

(3)出口喇叭设置2层迷宫型槽形板,捕集后电场二次飞扬粉尘;

3.2烟气腐蚀性的问题及处理措施

针对烟气温度波动范围大,烟气含湿量高容易结露形成酸露,具有一定的腐蚀性的问题可采取以下措施:

(1)由于烟气结露污染电除尘器绝缘子,造成电除尘器二次电压低二次电流高是影响电除尘效率的主要原因。因此电除尘器绝缘子宜采用小室加热结构,设置恒温控制系统,并做好绝缘子小室的保温设计。保证电除尘器绝缘子小室高于***温度,避免绝缘子结露爬电故障;

(2)严把安装质量关,尽量减少因漏风造成的结露问题。除尘器的所有连接焊缝,都应该是双面连续全焊,全部焊缝必须做渗漏试验。除尘器安装完后做漏风试验,确保除尘器整体漏风率小于2%;

(3)所有检修门采用双层密封结构,减少检修门的漏风;

(4)结露容易使灰斗的存灰板结,出现卸灰故障。因此灰斗采取特殊设计:

①灰斗采用棱锥形结构,在设计时加大灰斗的溜灰角到65°;

②2加大灰斗口的尺寸。灰斗口的设计应该加大到450mm×450mm,以***坏搭桥条件;

③灰斗设置电加热系统,做好保温。保证灰斗内灰温高于烟气***温度10℃,防止粉尘因结露粘结发生堵灰现象。

(5)设备的防腐措施。由于烧结烟气含有SO2,容易冷凝形成酸液对设备产生腐蚀。因此除上面采取的减少漏风的措施外,设备的保温层要保证一定的保温厚度,采用高品质的保温材料,尽量减少除尘器内部烟气温度的降低。在容易出现腐蚀的后电场壳体和出口喇叭内壁,可喷涂一层耐腐蚀的涂料。

3.3烟气负压高的问题及处理措施

针对烟气负压高的问题,可采取以下措施:

(1)除尘器外壳按高负压结构设计,进行整体强度验算校核;

(2)所有密封设计考虑高负压的影响,采用双层密封结构,减少漏风;

(3)灰斗下部采用高密封性的双层电动卸灰阀。在高负压情况下,采用普通的卸灰装置,容易因漏风的原因,对灰斗内的存灰扰动,造成二次扬尘,影响除尘效果。